在显卡加工过程中,控制零部件公差对于减少成品不良率至关重要。

首先,在零部件采购环节就要严格把关。显卡的零部件众多,包括芯片、显存颗粒、电容、电感等。采购人员要和优 质的供应商合作,确保所采购的零部件符合规定的公差范围。例如,对于芯片,其引脚的尺寸公差需要在很小的范围内,以保证能准确地插入 PCB 板的插槽。供应商通常会提供零部件的详细规格说明书,加工企业要根据自身的加工精度要求和产品质量标准,仔细筛选符合公差要求的零件。

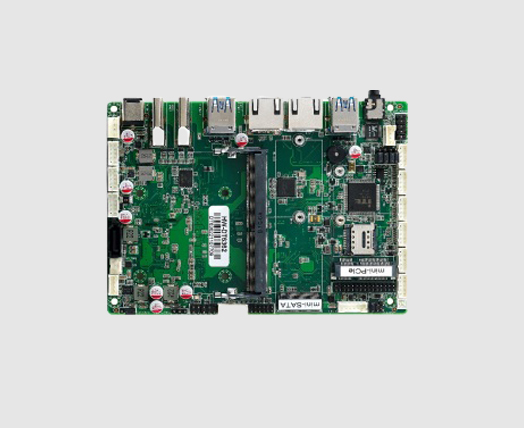

在加工设备方面,先 进且高精度的设备是控制公差的关键。例如,使用高精度的贴片机来安装芯片和显存颗粒。这些设备能够准确地控制零部件的放置位置,其定位精度可以达到微米级别。通过预设好的程序,贴片机可以按照设计要求,将零部件准确地放置在 PCB 板上。而且,定期对加工设备进行校准和维护也非常重要。比如,对于焊接设备,要确保焊接头的位置精度和温度控制的准确性,因为焊接过程中如果温度过高或者位置偏差过大,都会导致零部件的损坏或者连接不良,从而超出公差范围。

加工工艺的优化也对控制公差起着重要作用。在 PCB 板的制造过程中,采用高精度的蚀刻工艺可以保证线路的宽度和间距在严格的公差范围内。对于多层 PCB 板,层与层之间的对准精度也需要准确控制。此外,在零部件的装配过程中,采用合适的固定和连接方式也能减少公差的累积。例如,使用高质量的螺丝或者卡扣来固定散热器,确保散热器和芯片之间的接触良好,避免因接触不良导致的散热问题,进而影响显卡的性能。

蕞后,在质量检测环节,要采用多种检测手段。可以利用光学检测设备来检查零部件的安装位置是否准确,利用电气性能测试设备来检测电路是否因为公差问题导致短路或者断路。对于超出公差范围的产品,及时进行返工或者报废处理,从而保证成品的质量。通过以上一系列措施,可以有效地控制零部件公差,降低显卡成品的不良率。